车轮动平衡机计量校准

汽车车轮的动平衡对汽车高速行驶的稳定性起着非常重要的作用,不平衡的车轮在行驶过程中不仅会加剧轮胎,轮辋的磨损,更会殃及车辆的转向系统、行驶系统和传动系,造成整车的不正常振动和抖动,进而引发事故。汽车车轮动平衡机在检测、校验汽车车轮动不平衡量上起着越来越大的作用,定期对汽车维修4S店使用的车轮动平衡机进行计量校准,保证其测量准确,是4S店重要工作内容之一。

那么轮胎为什么要做动平衡呢!因为轮胎装在轮毂上,不可能保证百分之百重量分布均匀,这个就涉及到了力学,转子转动时产生的不平衡量,离心力和离心力偶,见相对运动的位置和大小并加以消除的操作,不平衡量会引起转子的横向振动,并使转子受到不必要的动载荷,这不利于转子正常运转,这就是为什么不做动平衡,高速是会感觉有抖动,最明显的是方向盘,因为方向盘是直接和轮胎连接的,稍微有点抖动就会传递给方向盘。国内外大型奔驰、宝马等品牌汽车4S店,特别重视对使用的计量器具进行定期校准,以保证量值 准确可靠,保证汽车车轮动平衡机在检测、校验汽车车轮动不平衡量上快速、准确,对4S店的维修质量和汽车安全维护与保障起到越来越大的作用,定期对汽车维修4S店使用的车轮动平衡机进行计量校准,保证其测量准确,是4S店重要工作内容之一。华鼎嘉量计量检测校准中心长期致力于为各类汽车修理企业(4S店)开展计量校准服务,典型服务对象包括对法拉利、玛萨拉蒂、奔驰、宝马、别克、特斯拉、大众、北京现代等汽车维修企业(4S店)、汽车生产企业的四轮定位仪、扭矩板子、车轮动平衡机等二十余种计量器具开展定期校准,服务质量得到ISO9000认证评审专家以及各大汽车品牌质量内控专家的一致认可。

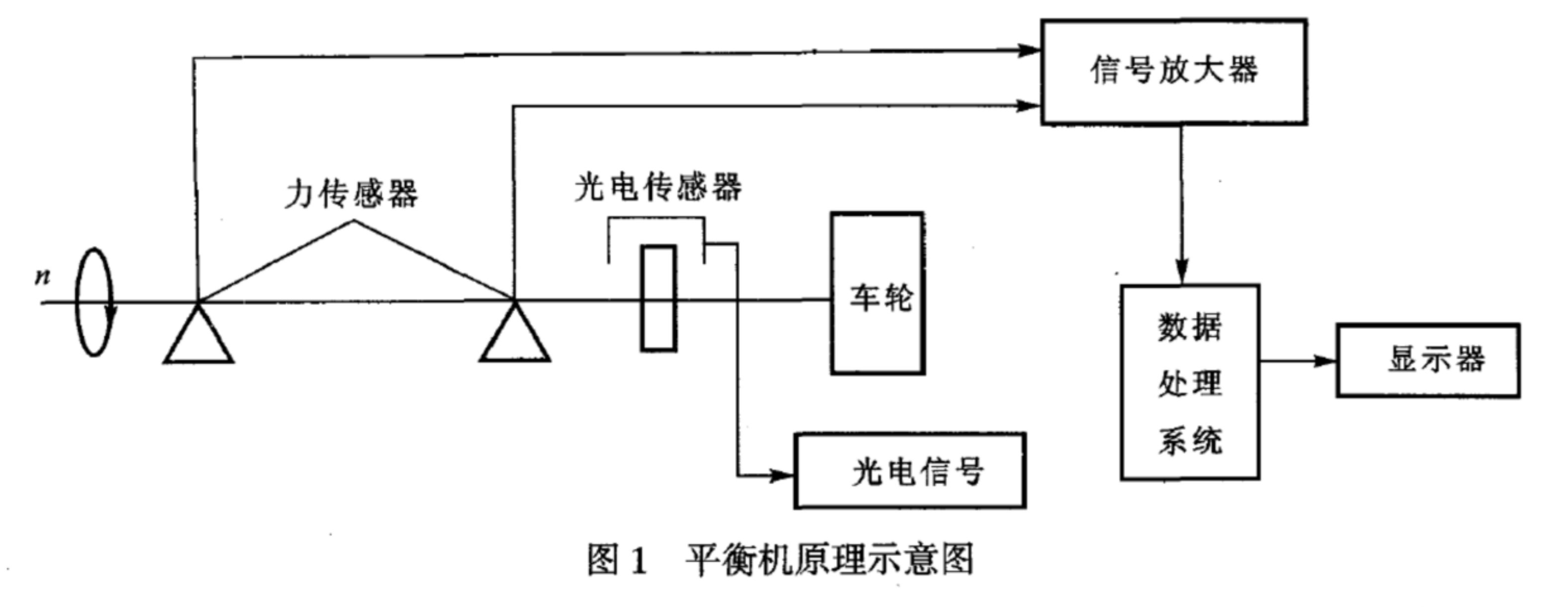

一、车轮动平衡机的工作原理:

依据旋转钢体动平衡理论来实现的,一般是由机电转换系统将不平衡量转换为电信号,通过电测系统的测量和计算,由仪表显示不平衡量。

二、车轮动平衡机的性能指标(需进行计量校准的主要参数)

1、最小可达剩余不平衡量Umar

2、相位允许误差

3、分离比

车轮动平衡机的主要技术指标要求:

车轮重量至70kg、角度:(0~360)°;最小可达剩余不平衡量:≤200g*mm/kg;角度测量:MPE:±5°

三、车轮动平衡机计量校准的技术规范文件:JF1151-2006《车轮动平衡机校准规范》

其他行业法规依据:《机动车维修管理规定》其中规定机动车维修要符合国家标淮《汽车维修业开业条件》要求,其中《第1部分:汽车整车维修企业》:9.3 各种设备应能满足加工、检测精度的要求和使用要求,并应符合相关国家标准和行业标准的要求。计量器具及表3所列检测设备应按规定检定合格。《第2部分:汽车综合小修及专项维修业户》:4.7 设备配置应与其生产作业规模及生产工艺相适应,其技术状况应完好,符合相应的产品技术条件等国家标准或行业标准的要求,并能满足加工、检测精度的要求和使用要求。检测设备及计量器具应按规定检定合格。

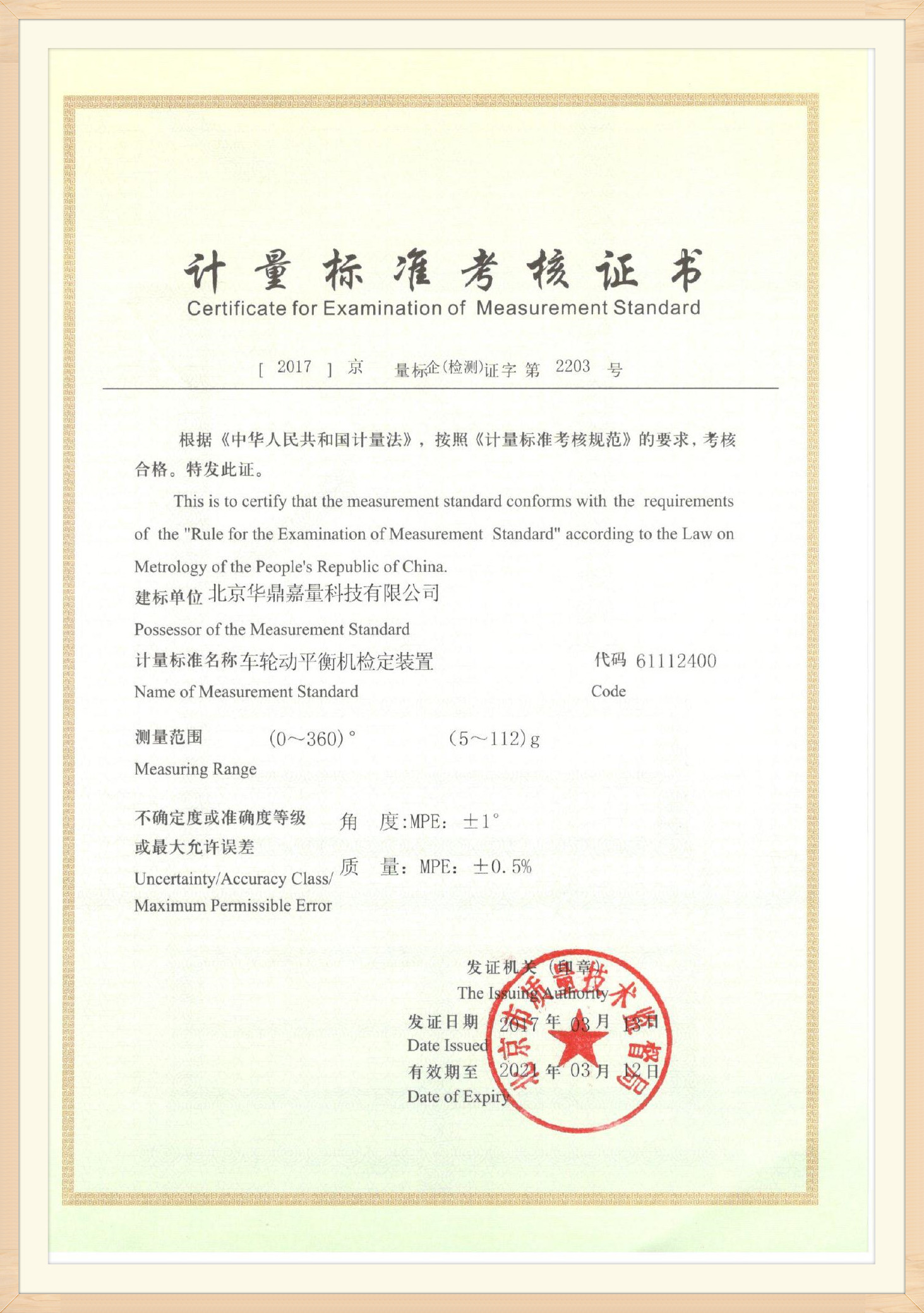

四、华鼎嘉量计量检测校准中心《车轮动平衡校准装置》

1、校验转子:测量范围(0~360)°、角度:MPE±1°;

2、专用试重块:测量范围5g~112g、MPE:±0.5%;

|

|

五、车轮动平衡机校准操作程序

依据JJF1151-2006《车轮动平衡机校准规范》编写该操作程序,用于指导实际检定工作中,使用计量标准的具体操作步骤。

1、在动平衡测试仪上安装好标准转子,使标准转子中心与测试仪的主轴中心重合,锁紧螺母。

2、拉出轮距尺,测量机箱到标准转子的最小距离。

3、打开测试仪的电源开关,将标准转子的直径(14英寸)、宽度(6.5英寸)、轮距尺寸(直接量取)数值输入计算机,并使计算机处于工作状态。

4、按下工作启动键,电机通过传动部分带动主轴旋转,计算机显示熄灭。经2-10秒钟后,待主轴转速达到预置转速时,电动机自动停止转动,内外侧显示应该全部为“0”。

|

|

5、校准项目:

a、主轴轴向定位盘端面圆跳动的校准:安装好百分表,使百分表触头与主轴轴向定位盘端面接触,且离该端面边缘5mm左右,调整好百分表指针,用手转动主轴一周,记录百分表示值变动量(最大值—最小值)

b、主轴径向圆跳动的校准:安装好百分表,使百分表触头与主轴接触,调整好百分表指针,用手转动主轴一周,记录百分表示值变动量。

c、专用卡规的校准:用钢直尺对专用卡规50.8mm、152.4mm、254mm三点进行校准,记录其结果与专用卡规长度之差值。

d、轮距尺的校准:在轮距尺满量程范围内选择三点作为校准点,用钢直尺对该三点进行校准,记录其结果与轮距尺示值之差。

e、最小可达剩余不平衡量的校准:(1)选定一个质量小于平衡机允许平衡最大质量三分之一的校验转子(20kg)。(2) 值的确定依公式

值的确定依公式 ,通常按(M=20kg、R=356/2mm、

,通常按(M=20kg、R=356/2mm、 =200g·mm/kg、me =11.2g)进行计算。(3)选择适合于转子中心孔径大小的锥筒,将转子夹紧于车轮动平衡机主轴上,按说明书要求调整好动平衡机,启动平衡机,将校验转子平衡至1.0

=200g·mm/kg、me =11.2g)进行计算。(3)选择适合于转子中心孔径大小的锥筒,将转子夹紧于车轮动平衡机主轴上,按说明书要求调整好动平衡机,启动平衡机,将校验转子平衡至1.0 以下。(4)在校验转子任意两个非校正平面上(校验转子A、B面的内侧位置)同时分别加上相当于校正平面上10

以下。(4)在校验转子任意两个非校正平面上(校验转子A、B面的内侧位置)同时分别加上相当于校正平面上10 的试重块(120g替代),两试重的相对位置不允许同相或反相。(5)按平衡机规定的操作程序在两校正平面上,根据平衡机读数进行不超过4次的启动平衡(允许现场称试重)至1.0

的试重块(120g替代),两试重的相对位置不允许同相或反相。(5)按平衡机规定的操作程序在两校正平面上,根据平衡机读数进行不超过4次的启动平衡(允许现场称试重)至1.0 以下,并作好记录。如果有一、二点超出,允许调整平衡机后,重做4次平衡。如4次平衡后达不到1.0

以下,并作好记录。如果有一、二点超出,允许调整平衡机后,重做4次平衡。如4次平衡后达不到1.0 以下,记录

以下,记录 值,且校准结束。(6)用两个相当10

值,且校准结束。(6)用两个相当10 试重,依次同相的分别加在AB校正平面轴向的螺孔内,位置是0°、 30°、 60°、90°、120°、150°、180°、210°、240°、270°、300°、

试重,依次同相的分别加在AB校正平面轴向的螺孔内,位置是0°、 30°、 60°、90°、120°、150°、180°、210°、240°、270°、300°、

330°任意顺序,启动平衡机并记录相应的读数Xi。(7)按公式分别计算 和

和

;

; ;

; 的读数要符合公式

的读数要符合公式 的要求。如若不符合,则按公式

的要求。如若不符合,则按公式 进行计算修正。其中

进行计算修正。其中 ---为12点的读数的算术平均值;

---为12点的读数的算术平均值; ---为12点中第

---为12点中第 点的读数值;

点的读数值; ----相当于在某校正平面加上1

----相当于在某校正平面加上1 的试重时平衡机相应的读数值;

的试重时平衡机相应的读数值; ---12点中第

---12点中第 点的修正值;

点的修正值; ---试重砝码的标称值。

---试重砝码的标称值。

f、分离比的校准:(1)启动平衡机,将校验转子平衡到剩余不平衡量1.0 以下;(2)将相当于10

以下;(2)将相当于10 试重,每间隔90°依次置于校验转子B校正平面轴向螺孔内,分别做一次启动平衡测量,记录相应的读数并按公式1计算

试重,每间隔90°依次置于校验转子B校正平面轴向螺孔内,分别做一次启动平衡测量,记录相应的读数并按公式1计算 ;(3)将同一试重置于校验转子A校正平面轴向螺孔内,重复上一步骤,记下相应的数据并按2公式计算

;(3)将同一试重置于校验转子A校正平面轴向螺孔内,重复上一步骤,记下相应的数据并按2公式计算 ;记录校验转子A、B校正平面各点的分离比。其中

;记录校验转子A、B校正平面各点的分离比。其中 或

或

g、重复装卡的误差的校准:首先启动平衡机,将校验转子平衡到剩余不平衡量1.0 以下,记录平衡机相应的读数值。然后将校验转子相对平衡机主轴转动一角度,重新装卡,再次启动,记录平衡机读数值及两次平衡机读数值之差。

以下,记录平衡机相应的读数值。然后将校验转子相对平衡机主轴转动一角度,重新装卡,再次启动,记录平衡机读数值及两次平衡机读数值之差。

h、重复性误差的校准:(1)启动平衡机,将校验转子平衡到剩余不平衡量1.0 以下。(2)将一个相当于10

以下。(2)将一个相当于10 试重分别置于校验转子A(B)校正平面任一螺孔内,每一次校正平面重复启动4次。分别记录平衡机读数值及每一校正平面4次读数的最大值和最小值之差。

试重分别置于校验转子A(B)校正平面任一螺孔内,每一次校正平面重复启动4次。分别记录平衡机读数值及每一校正平面4次读数的最大值和最小值之差。

i、相位误差的校准:(1)启动平衡机,将校验转子平衡到剩余不平衡量1.0 以下。(2)将一个相当于10

以下。(2)将一个相当于10 试重,置于校验转子A校正平面上已知相位螺孔内,启动平衡机,记录相位读数。再将同一试重间隔90°置于另一已知相位螺孔内,记录相位读数。重复3次。(3)将一个相当于10

试重,置于校验转子A校正平面上已知相位螺孔内,启动平衡机,记录相位读数。再将同一试重间隔90°置于另一已知相位螺孔内,记录相位读数。重复3次。(3)将一个相当于10 试重置于校验转子B校正平面上已知相位螺孔内,重复以上步骤。(4)记录校验转子A、B校正平面各点读数相位值与理论值之差。

试重置于校验转子B校正平面上已知相位螺孔内,重复以上步骤。(4)记录校验转子A、B校正平面各点读数相位值与理论值之差。

注:当试重相位值<180°时,理论相位值=试重相位值+180,当试重相位值≥180°时,理论相位值=试重相位值-180°。

6、校准结束后,卸下校验转子并整理好现场。